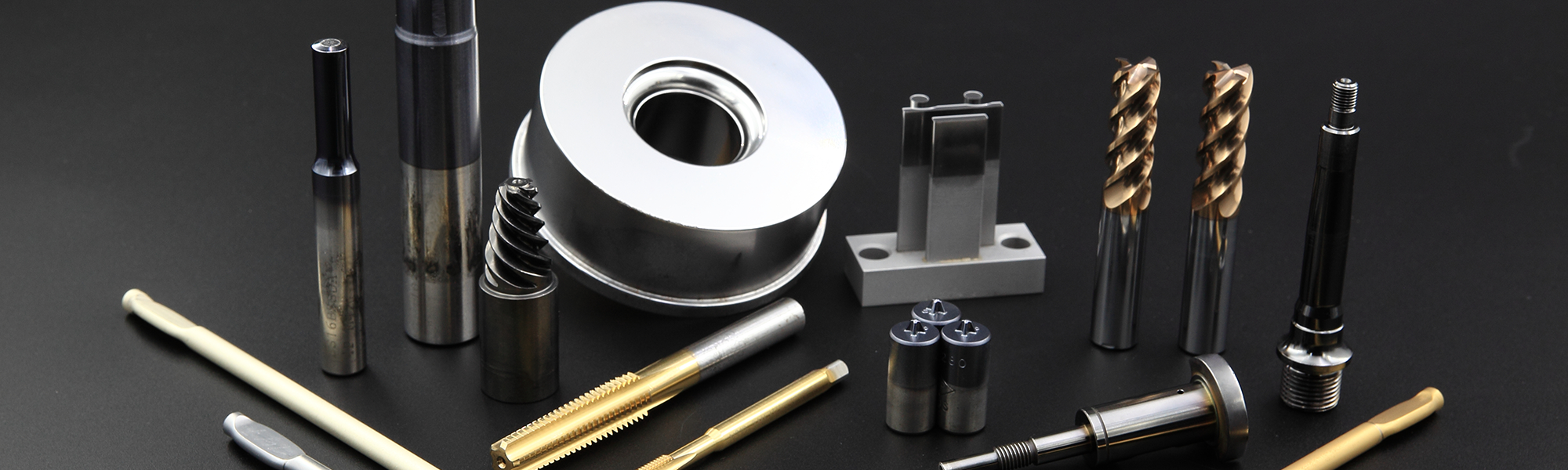

PVD 品質攻略

◆ 刀具、模具應避免研磨之燒灼與毛邊殘留。

◆ 工件重點面,不可經磷酸皮膜及鍍鋅處理,表面應避免黏著物如殘膠、蠟、PVC等。若工件需上防鏽油,需選擇非矽基之油酯。

◆ PVD製程溫度影響塗層與基材之附著力,一般約為400℃~500℃,為避免經PVD造成基材硬度下降,尺寸變化或熱變形,須選用耐熱500℃以上之材料,如高速鋼、熱作模具鋼。

◆ 熱處理盡可能避免鹽浴法,且須注意工件表面或縫隙內有無殘留物,造成鍍膜附著不良。

◆ 放電加工後,表面易形成白層及熱影響之變質層,此層為脆化狀態與基材結合性差,若再實施PVD鍍層更容易產生裂紋,因此必須藉由研磨拋光處理將白層完全去除。

◆ 工件表面若有鏽斑、黑皮存在,在鍍膜過程中會導致不純物析出致使塗層附著不良,再者工件若有焊接或補焊,不得含有焊藥等雜質且必須能抵抗真空及高溫(600℃)。

◆ PVD處理之模具表面粗糙度將會造成一定程度的影響。

基材粗糙度越小,摩擦係數越低,鍍膜附著性越佳,受力面壓力跟著變小。

隨著工作條件負荷增加,則粗糙度要求越嚴格。因此,此類模具應施以合宜的拋光加工。

◆ 工件重點面,不可經磷酸皮膜及鍍鋅處理,表面應避免黏著物如殘膠、蠟、PVC等。若工件需上防鏽油,需選擇非矽基之油酯。

◆ PVD製程溫度影響塗層與基材之附著力,一般約為400℃~500℃,為避免經PVD造成基材硬度下降,尺寸變化或熱變形,須選用耐熱500℃以上之材料,如高速鋼、熱作模具鋼。

◆ 熱處理盡可能避免鹽浴法,且須注意工件表面或縫隙內有無殘留物,造成鍍膜附著不良。

◆ 放電加工後,表面易形成白層及熱影響之變質層,此層為脆化狀態與基材結合性差,若再實施PVD鍍層更容易產生裂紋,因此必須藉由研磨拋光處理將白層完全去除。

◆ 工件表面若有鏽斑、黑皮存在,在鍍膜過程中會導致不純物析出致使塗層附著不良,再者工件若有焊接或補焊,不得含有焊藥等雜質且必須能抵抗真空及高溫(600℃)。

◆ PVD處理之工件表面導電性將會造成鍍層附著的影響。

工件表面若有上述問題或是有PVD鍍層都會造成附著性較低,這都會影響到鍍層品質。

◆ 形狀複雜的模具,如深孔狹縫在PVD法處理時,被鍍物質不易進入。

一般而言,孔內處理有效深度與孔直徑相當;大於此範圍,塗層的厚度與附著性、結晶結構等急遽下降劣化◆ PVD處理之模具表面粗糙度將會造成一定程度的影響。

基材粗糙度越小,摩擦係數越低,鍍膜附著性越佳,受力面壓力跟著變小。

隨著工作條件負荷增加,則粗糙度要求越嚴格。因此,此類模具應施以合宜的拋光加工。